Rozszerzona rzeczywistość, druk 3D – tak inżynierowie Toyoty zamieniają projekty stylistów w prawdziwe samochody

Pasjonaci motoryzacji, gdy zagłębiają się w proces powstawania nowego samochodu, zwykle interesują się pracą inżynierów, którzy opracowują konstrukcję auta, zespołu stylistów czy twórców silnika i układu napędowego. Rzadko zwraca się uwagę na fundamentalną rolę, jaką odgrywają ludzie, którzy szkice projektantów przekładają na projekty możliwych do wyprodukowania i zmontowania części, z których powstanie nowoczesny samochód.

W amerykańskim oddziale Toyoty tę funkcję pełni firma Toyota Motor North America Research and Development (TMNA R&D), a konkretnie dział Engineering & Data Innovation (EDI), którego szefem jest Pete Ljubevski. Na jego zespół składają się inżynierowie łączący wiedzę o projektowaniu i produkcji z umiejętnościami grafików 3D i programistów.

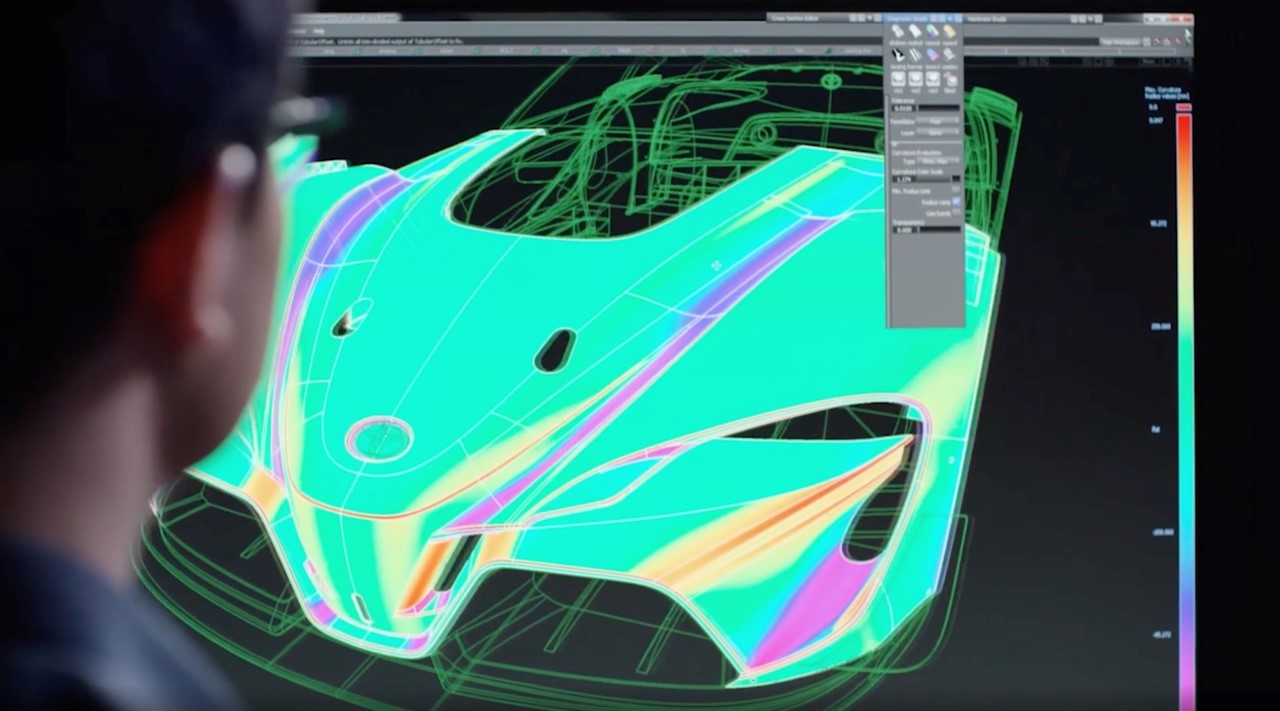

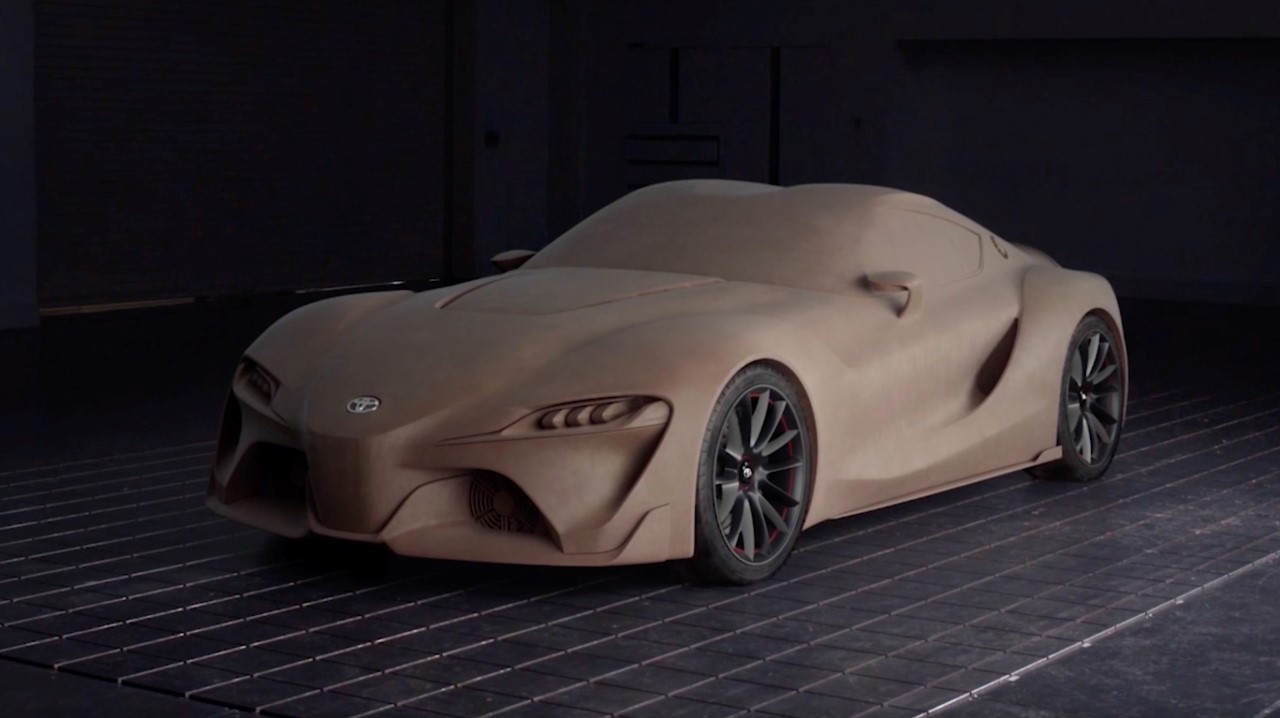

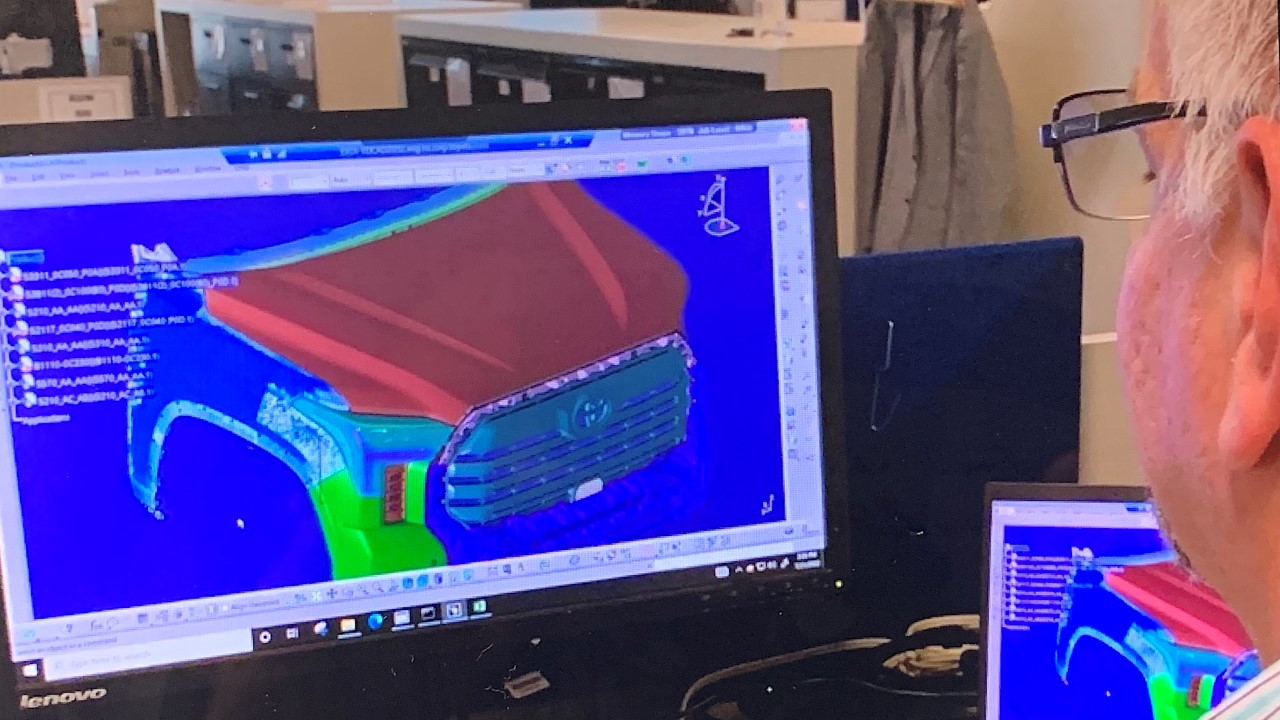

Kiedy ze studia projektowego CALTY Design Research trafia projekt nowego samochodu w postaci cyfrowych obrazów i glinianego modelu, zadaniem zespołu EDI jest podzielić go na poszczególne części. Ich cyfrowe modele 3D muszą być dopracowane w każdym szczególe, aby fabryki mogły na tej podstawie przygotować maszyny do ich produkcji. Każdy płat karoserii, grill, konsola centralna czy tablica wskaźników, a także zestaw baterii dla zelektryfikowanych samochodów powstają w ten sposób.

Niezwykle ważną pracę do wykonania ma zespół Powertrain CAD Modeling, który wspiera inżynierów w zaprojektowaniu poszczególnych części napędu. Służy do tego oprogramowanie, które symuluje pracę napędu i analizuje, jak każdy komponent zachowuje się pod obciążeniem.

Jakość projektu sprawdzana na wiele sposobów

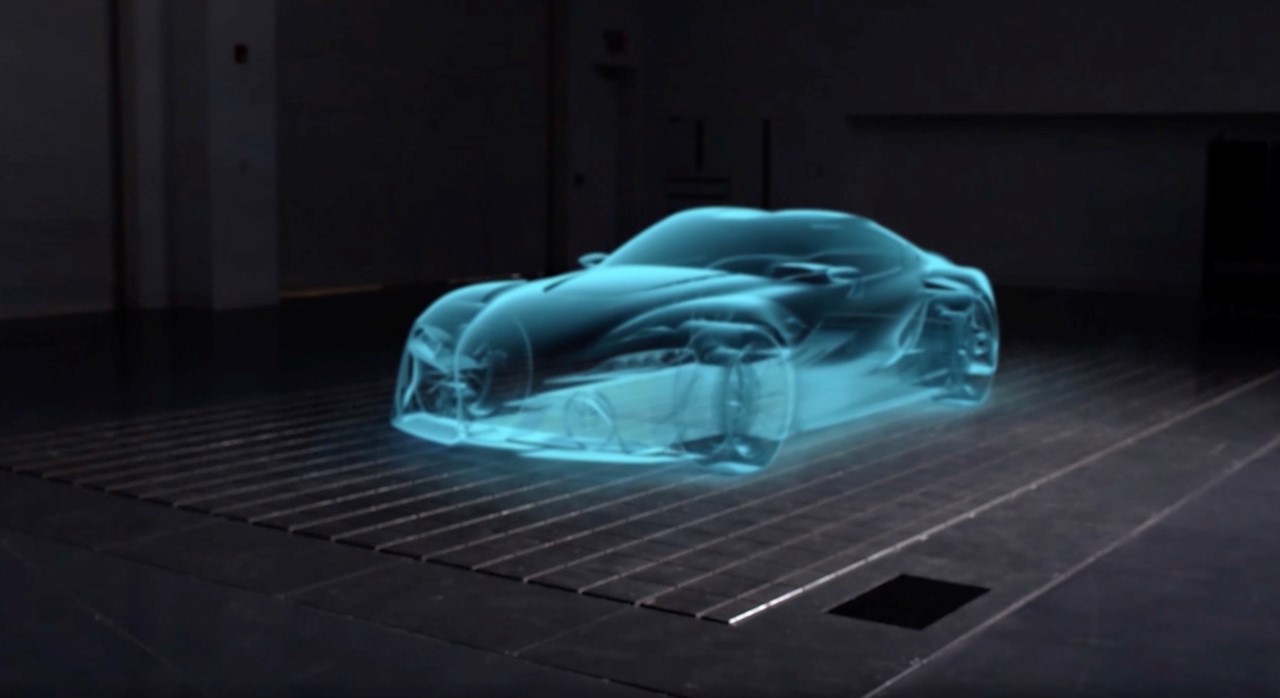

Choć cyfrowe dane CAD pojazdu mogą być bardzo realistyczne, pracownicy EDI wykorzystują również narzędzia rzeczywistości rozszerzonej i wirtualnej, aby potwierdzić, że ich projekty właściwie oddają zamysł twórców samochodu oraz są technicznie poprawne. Wirtualny model 3D komponentu lub całego pojazdu jest umieszczany w specjalnym pomieszczeniu, w którym można go obejrzeć przez gogle VR.

Innym sposobem na przetestowanie projektu danej części jest wykonanie fizycznego modelu w drukarce 3D lub w maszynie do formowania wtryskowego. Inżynierowie cenią możliwość wzięcia do ręki zaprojektowanych przez siebie części w fizycznej postaci i sprawdzenia, czy poszczególne komponenty są dobrze spasowane. Laboratorium może pójść nawet tak daleko, że wykończy i polakieruje daną część, aby zaprezentować ją projektantom tak realistycznie, jak to możliwe.

„Do naszych zadań należy sprawdzenie jakości projektu samochodu, czyli czy wszystkie jego parametry zostały opisane prawidłowo i czy spełniają wymagania produkcyjne. W naszym zespole mamy grupę specjalistów, którzy produkują prototypy części zaprojektowanych przez kolegów. Jest to niezbędny element procesu rozwojowego, bez którego trudno sobie wyobrazić realizację nowych śmiałych koncepcji pojazdów” – powiedział Pete Ljubevski. – „Większość naszej pracy nad samochodem odbywa się na trzy lata do półtora roku przed rozpoczęciem produkcji. Współpracujemy blisko z inżynierami z zespołu projektowego, aby na każdym etapie mieć pewność, że właściwie zdefiniowaliśmy każdy szczegół, zanim fabryki rozpoczną szykowanie maszyn do produkcji”.

„Aby upewnić się, że wszystko idzie w dobrym kierunku, nasz zespół Appearance Digital Assembly organizuje międzydziałowe kontrole jakości. Są to zazwyczaj dwa spotkania, podczas których przekazujemy informacje o rozwoju samochodu i jego wyglądzie projektantom, CALTY i głównemu inżynierowi pojazdu. Jeśli stwierdzimy, że projekty poszczególnych części nie zgadzają się z projektem samochodu, dokumentujemy to i szukamy rozwiązań” – dodał szef zespołu EDI.

Szerokie kompetencje i współpraca zespołów

Aby sprawnie realizować swoje zadania, eksperci Engineering & Data Innovation muszą posługiwać się na bardzo wysokim poziomie technologiami projektowania wspomaganego komputerowo CAD, a także monitorować efekty swojej pracy w wirtualnej rzeczywistości i rzeczywistości rozszerzonej. Zajmują się także kodowaniem niestandardowych aplikacji, które poszerzają możliwości oprogramowania. Jest to szczególnie ważne dla osób tworzących niestandardowe akcesoria oraz dla działu Advanced Production Engineering w fabryce Toyota Kentucky.

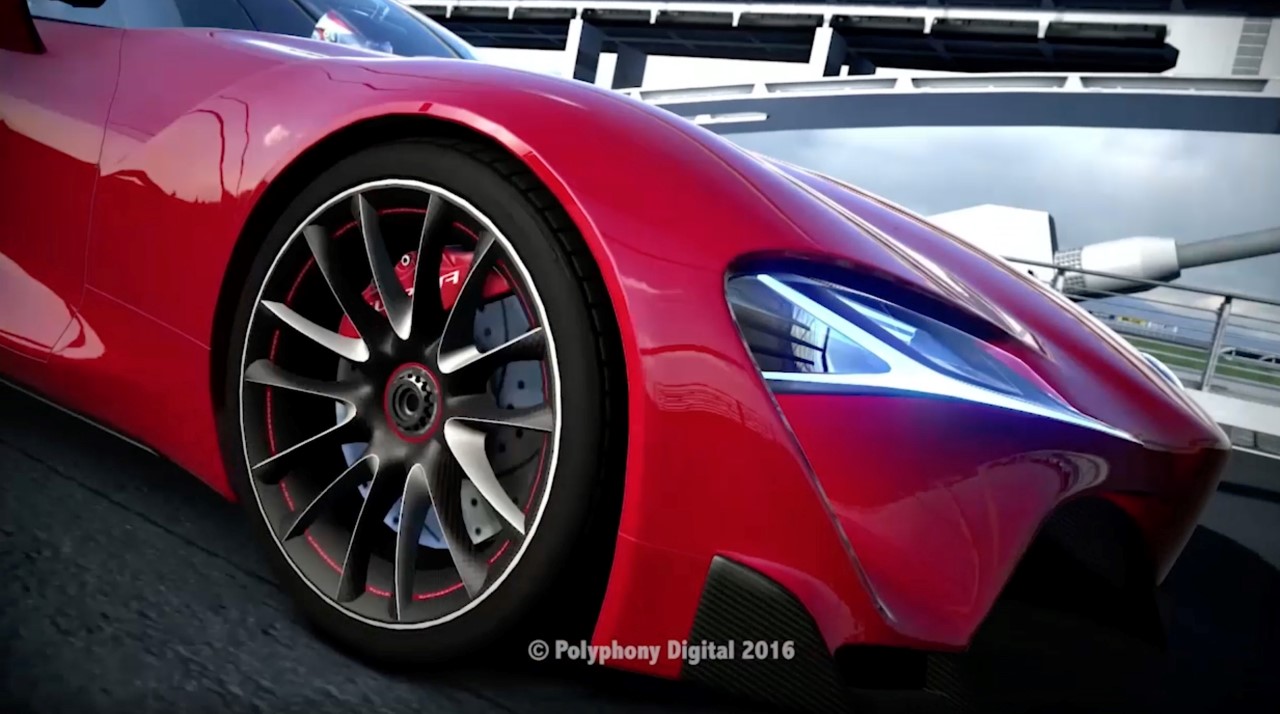

Z kompetencji pracowników EDI korzystają nie tylko projektanci, inżynierowie i fabryki. Ich umiejętności graficzne znajdują czasem zaskakujące zastosowania.

„Zaczęliśmy kontaktować się z innymi zespołami w TMNA, które mogą skorzystać z tego, co robimy. Na przykład Dział Marketingu Toyoty zaczął używać niektórych renderingów, które opracowujemy na potrzeby zewnętrznych konsultacji z grupami fokusowymi. Również koledzy z działu Public Relations przekazują czasem mediom motoryzacyjnym nasze wizualizacje nadwozia i wnętrza nowego modelu. Skoro i tak wykonujemy tę pracę, dlaczego nie udostępnić jej innym?” – stwierdził Pete Ljubevski.

Dział Engineering & Data Innovation koncentruje się przede wszystkim na opracowywaniu seryjnych pojazdów, jednak coraz częściej bierze udział także w pracach nad konceptami innowacyjnych form mobilności. Z ich pomocy korzystano m.in. przy budowie wielkogabarytowych ciężarówek Project Portal z elektrycznym napędem na wodorowe ogniwa paliwowe oraz przy projektowaniu systemu e-Palette. Zespół pomógł także naukowcom z Toyota Research Institute zaprojektować prototypowy moduł czujników montowany na dachu autonomicznych samochodów.